作者:广顺管道发布时间: 2018-11-13 13:33:03 浏览次数0

针对400系不锈钢板坯受钢种成分、凝固特点、组织结构等特征因素的影响,分析了板坯宽度精度控制达标率低的问题,在稳定钢水质量、稳定钢水凝固过程控制的前提下,以长期积累的过程控制参数数据和板坯宽度数据为依据,通过建立数学模型,以线性回归的统计方法建立了二冷区动态调整冷却强度的优化方案,优化后板坯宽度合格率大幅度提高,410S板坯宽度质检合格率提高了19.01%。

1 前言

铁素体不锈钢是指在高温和室温均具有完全铁素体或以铁素体为主体结构、铬含量>10.5%的一系列铁基合金,一般含铬量11%~30%,具有体心立方(BCC)晶体结构,具有高温强度低、凝固结晶速度快、柱状晶发达等特点。受钢种特性和生产过程控制影响,Fe-Cr系铁素体不锈钢板坯宽度始终是影响成材及后续轧制的重点和薄弱环节。影响板坯宽度控制的因素有很多,如钢水成分(尤其是C和N含量)、结晶器设定尺寸及锥度、保护渣性能、浸入式水口、中间包温度、拉速、冷却水温度、二次冷却区(尤其是扇形段2~4段)冷却强度,甚至季节和气候变化也影响板坯宽度控制。为此,广顺不锈钢炼钢厂在稳定钢水质量、稳定钢水凝固过程控制的前提下,重点攻关热坯凝固收缩过程控制,以长期积累的过程控制参数数据和板坯宽度数据为依据,通过建立数学模型,以线性回归的统计方法建立二冷区动态调整冷却强度的优化方案,达到了提高板坯宽度合格率的目的。

2 板坯宽度影响因素分析及生产现状

2.1 钢水成分

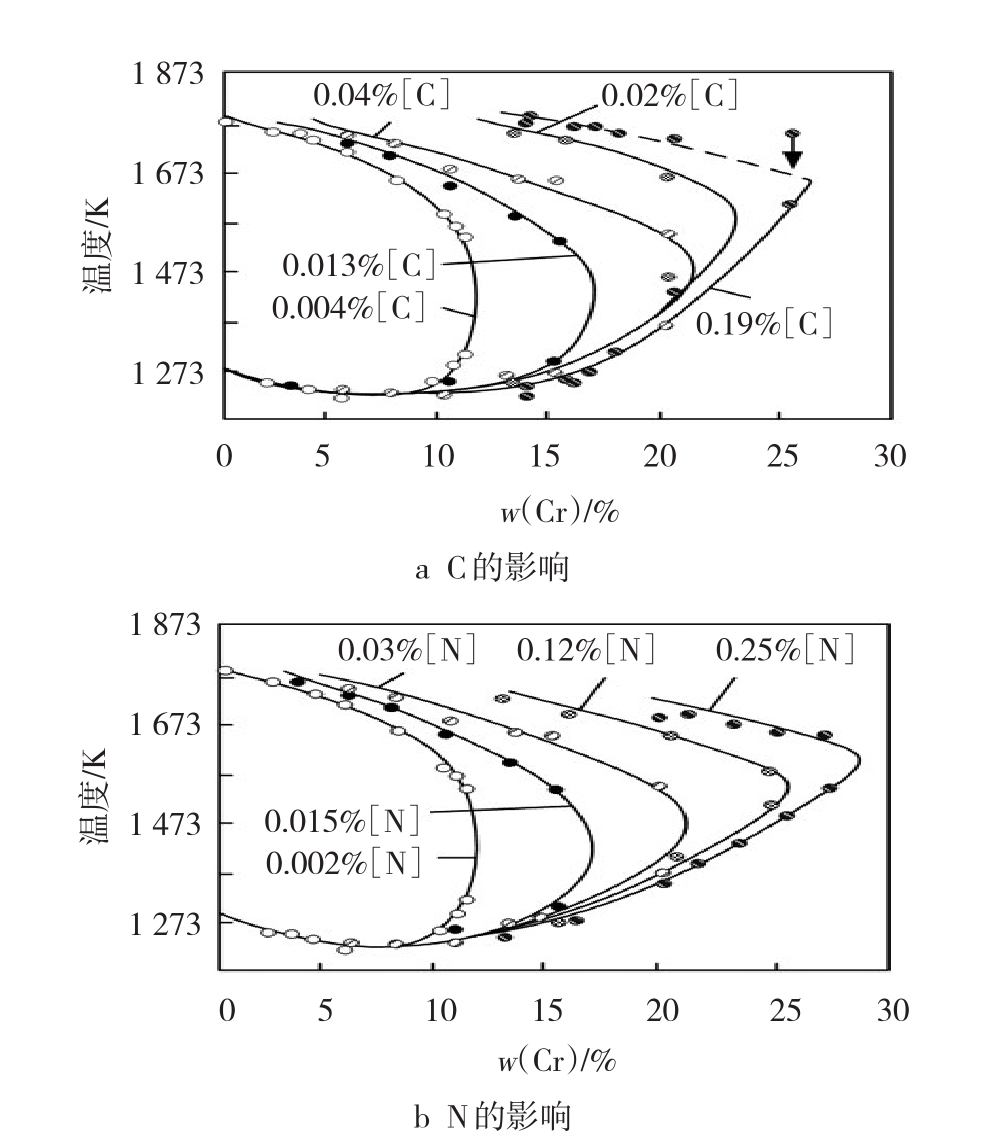

钢水成分是影响不锈钢(α+γ)两相区高温强度、塑性、板坯延展性的直接因素,尤其是C、N含量会明显影响两相区比例,改变不锈钢的性能(见图1)。随着钢中C、N含量的增加,两相区扩大,两相区的强度高、塑性低,这就使得C、N含量高的钢液在连铸过程中板坯宽度延展性差,板坯倾向窄尺寸,同理C、N含量低的钢液板坯倾向宽尺寸。

图1 C、N对Fe-Cr合金γ圈[(α+γ)/α相界]的影响

以410S不锈钢为例,广顺不锈钢连铸开浇钢液[C]含量控制为0.02%~0.05%、[N]含量控制为0.020%~0.030%均能达到95%以上的达标率。稳定的钢水成分,是提高板坯宽度控制精度的先决条件,也为二冷区冷却水冷却强度的动态微调提供了可控条件。

2.2 结晶器设定参数

结晶器是板坯凝固形成初生坯壳的容器,为了浇铸顺行和保证板坯质量,铁素体不锈钢往往采用较高的过热度和较弱的结晶器冷却强度。这使得初生坯壳更薄,铸坯在出结晶器下口时有更大的变形量;而且如果二次冷却强度偏弱,结晶器设定宽度对板坯最终宽度的作用将减弱。这意味着当二次冷却水量小于一定值后,板坯宽度延展量将增大,同时与设定宽度不再呈相对线性的关系。因此铁素体不锈钢连铸板坯宽度控制多采用固定结晶器设定参数、根据钢水情况动态调整二冷水强度的方式来提高板坯宽度达标率。

广顺不锈钢长期生产均固定结晶器参数,如上、下口尺寸、锥度设定和结晶器冷却水流量等,仅以钢种不同作为调整依据。这使得不锈钢板坯宽度受结晶器设定参数影响较小。

2.3 二冷区冷却强度

二次冷却水作为初生板坯的直接冷却媒介,对初生坯壳强度、液芯位置、凝固过程等是最直接的影响因素,在脱离结晶器后,板坯以初生坯壳、结晶层、液芯的组合形式进入二冷区,受力形式为扇形段铸辊有限的拉矫力,板坯尺寸存在自由发展的趋势。即使固定结晶器控制参数且过程无任何波动,由于板坯初生坯壳具有较低的强度和较高的塑性变形特征,一旦二冷区冷却强度发生改变,板坯会因此出现延展或收缩。二冷区的冷却强度无法固定的原因在于,初生坯壳强度和塑性变形能力对钢液成分尤其是奥氏体形成元素具有强敏感性,浇铸过程无法改变钢水成分条件,因此动态地根据钢液成分调整二冷区冷却强度成为高精度控制板坯宽度的重要手段。

广顺不锈钢连铸过程以钢水[C]+[N]含量为参考,根据板坯宽度控制经验调整二冷水流量,动态定量化调整程度低,2014年下半年至2015年一季度板坯宽度合格率仅为68.95%。

2.4 其他因素

1)中间包温度是影响钢水在结晶器凝固的先决条件。2)拉速是明显影响板坯宽度的参数之一,对凝固坯壳厚度的影响十分显著,拉速每提高0.2 m/min,凝固液面就向铸坯表面推进4 mm,拉速的提高使坯壳变薄。受铁素体不锈钢高温强度低的性能影响,板坯坯壳越薄越容易发生外形改变,造成超宽,但因连铸过程采用恒拉速方式,板坯宽度受其影响很小。3)浸入式水口插入深度影响了钢液在结晶器内的流场以及钢液对初生坯壳的冲刷程度。4)保护渣碱度是影响结晶器渣层导热和散热的主要因素之一。

3 优化方案设计

3.1 化学成分

以410S不锈钢为例,因其合金元素含量均较低,且成分主要影响钢中(α+γ)两相区构成,α铁素体组织凝固高温强度远低于γ奥氏体组织的高温强度,钢液凝固过程,凝固组织的强度、塑性和形变能力主要由奥氏体相比例决定。因此借鉴Ni当量(金属组织奥氏体化程度,计算公式:Nieq=30[C]+30[N]+0.5[Mn]+[Ni])的形式作为变量设计成分,奥氏体形成元素的Ni当量值,可作为判定凝固组织高温强度和塑性变化的依据(见表1)。

表1 410S不锈钢影响Ni当量的成分设计 %

3.2 连铸过程参数

连铸工序的过程控制以稳定为目标,固定过程参数,为二冷区动态配水提供稳定的可控条件。

连铸过程控制参数设计如下:中间包钢水过热度20~35℃;结晶器水流量,内、外弧3 600~4 000 L/min,窄边400~600 L/min;拉速0.80~1.0 m/min;浸入式水口插入深度130~160 mm;收缩因子0.970~0.990。

3.3 二冷区冷却水强度动态调整

1)建立数据库:以广顺不锈钢炼钢厂生产的2 668炉410S不锈钢过程控制记录和板坯宽度记录为原始数据,形成线性拟合数据库。

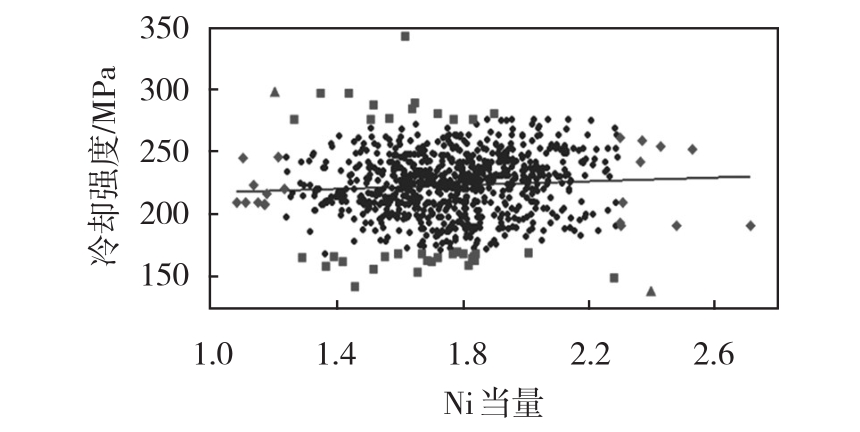

2)线性拟合:采用线性回归拟合的统计学方法,针对数据库的相关参数以Ni当量为单一变量,以板坯宽度主控制二冷区2、3、4区的配水量为函数进行线性拟合,如图2所示。以二冷区2区的配水量为函数的一次拟合结果表明,函数关系不具备充分的统计学意义。

图2 二冷区2区冷却强度一次拟合关系

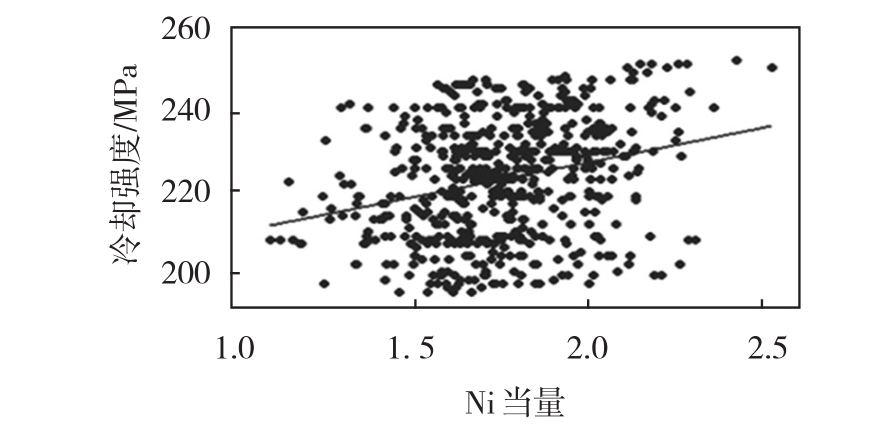

3)二次拟合:为确保线性拟合结果准确、具备实用性,对线性拟合结果取95%置信区间进行二次拟合,见图3。以二冷区2区为函数的二次拟合结果表明,显著性检验p值<0.001%,具备充分的统计学意义。

图3 二冷区2区冷却强度二次拟合关系

4)形成模型:以拟合结果建立配水模型供实际生产使用。

4 优化方案实施效果

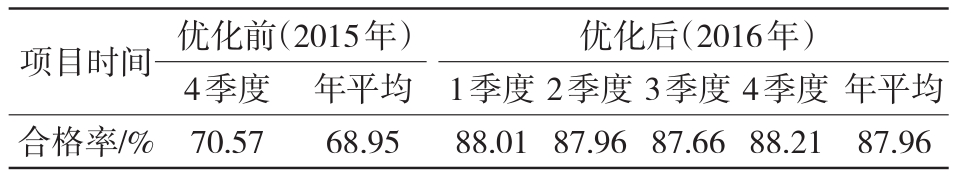

以线性回归为统计方法,建立了二冷区动态调整冷却强度优化方案,以现场实际数据建立模型,实际生产过程在保持原配水制度的情况下,以模型计算结果为参考进行了较长期的验证,自2016年开始投入实际生产应用,优化方案实施前后板坯宽度合格率对比见表2。

表2 优化方案实施前后板坯宽度合格率对比

执行优化方案后,410S不锈钢板坯宽度质检合格率显著提高(平均提高19.01%),板坯宽尺修磨率大幅下降,窄尺展宽轧制比例相应显著降低(由26.93%降低至14.49%)。优化方案的实施取得了良好的经济效益和质量提升效果。

济南通风管道的工程施工常见问题

济南通风管道的工程施工常见问题

在济南通风管道的工程施工中,可能会遇到一些常见问题,以下是一些常见问题及其解决方法:...

TIME:2023-10-30

山东广顺管道工程有限公司

客户咨询热线

131-5610-5485

联系电话:0531-88627198

联系邮箱:jnguangshun@163.com

联系地址:济南市历山北路黄台不锈钢市场1区116号